1. Vorwort

Mit der kontinuierlichen Förderung nationaler Strategien wie Energieeinsparung und Emissionsminderung ist die Rauchgasentstickungstechnologie von Kohlekraftwerken allmählich ausgereift. Der Anteil der nichtelektrischen Energieindustrien in der atmosphärischen Behandlung nimmt allmählich zu, und einige von ihnen emittieren Rauchgas mit niedriger Temperatur, wie z. B. Koks, Zement, Glas, Industriekessel, Müllverbrennung usw. Daher ist die Erforschung effizienter Die Temperaturdenitrifikationstechnologie ist eine wichtige Richtung des aktuellen Denitrifikationsprozesses. Die derzeitigen kommerziellen Katalysatoren sind hauptsächlich V2O5-WO3, MoO3 /TiO2, mit TiO2 als Träger, V2O5 als aktive Komponente und WO3 oder MoO3 als aktives Additiv. Die Zugabe des aktiven Additivs verbessert die Aktivität des Katalysators bei hoher und niedriger Temperatur und hemmt wirksam das Auftreten von Nebenreaktionen. Der Katalysator ist jedoch ein Mittelhochtemperaturkatalysator mit einem aktiven Temperaturfenster von 300–400°C. Unterhalb oder oberhalb dieses Temperaturbereichs beginnt die Denitrifikationsaktivität des Katalysators abzunehmen und es kommt zu einer reversiblen/irreversiblen Vergiftungsdeaktivierung, die den Anforderungen von Industrien mit Rauchgasemissionstemperaturen unter 300 °C nicht gerecht werden kann. Wenn die Rauchgaswiedererwärmung mit anschließender Denitrifikation verwendet wird, führt dies zu einem erhöhten Energieverbrauch. Durch die Verwendung der Niedertemperatur-SCR-Entstickung kann der Denitrifikationsprozess nach der Entstaubung oder dem Entschwefelungsprozess platziert werden, um den Verschleiß und die Vergiftungswirkung von Ruß auf den Katalysator zu verringern und eine Wiedererwärmung des Rauchgases zu vermeiden. und damit die Energieeffizienz verbessern und Betriebskosten sparen. Daher ist es sehr wichtig, die Leistung effizienter Niedertemperatur-Denitrifikationskatalysatoren für die Niedertemperatur-Denitrifikationsindustrie zu untersuchen.

2. F&E-Richtung

für Niedertemperaturkatalysatoren Schwierigkeiten bei Niedertemperatur-Denitrifikationskatalysatoren.

(1) Niedrige Denitrifikationsaktivität: Die Aktivität des Denitrifikationskatalysators nimmt im Allgemeinen ab, wenn die Rauchgastemperatur sinkt, und wenn die Temperatur unter 200 ° C liegt, ist die vorhandene Aktivität des Katalysators bei niedriger Temperatur gering, was dazu führt, dass die Denitrifikationseffizienz unter dem Standard liegt und auch führt zu sekundären Verschmutzungsproblemen wie Ammoniakaustritt über den Standard;

(2) Schlechte Antischwefelvergiftungsleistung: SO2 und SO3 im Rauchgas reagieren mit den aktiven Bits des Katalysators, was zu einer Verringerung der Anzahl aktiver Bits und einer Verschlechterung der Denitrifikationsleistung führt.

(3) Schwerwiegende Blockadevergiftung: SO2 im Rauchgas, das durch Oxidation von SO3 gebildet wird, reagiert mit NH3, um Schwefelammoniumsalze zu erzeugen, die an der Katalysatoroberfläche haften bleiben, wodurch die aktive Stelle des Katalysators bedeckt wird, und die Schwefelammoniumsalze werden weiter adsorbieren Flugasche im Rauchgas, was die Verstopfung verschlimmert und zu einer schnellen Katalysatordeaktivierung führt.

(4) Schlechte Wasserdampftoleranz: Während der Niedrigtemperatur-SCR-Entstickung kann der im Rauchgas vorhandene Wasserdampf die Denitrifikationseffizienz des Katalysators durch physikalische konkurrierende Adsorptions- und Chemisorptionsinterferenzreaktionen beeinträchtigen.

Niedertemperatur-

SCR-Entstickungskatalysatoren

befinden sich hinsichtlich selektiver Katalyse, Lebensdauer, Leistungsstabilität und katalytischer Wirkung noch im Forschungsstadium. Während der Forschung haben SO2 und Wasserdampf bestimmte toxische Wirkungen auf die Katalysatoren, und die SO2- und Wasserdampftoleranz der Katalysatoren kann durch Verbesserung der Katalysatorherstellungsverfahren und Auswahl geeigneter Katalysatorwirkstoffe und -träger verbessert werden. Daher ist eine vertiefte Forschung erforderlich, um die Niedertemperatur-SCR-Entstickungskatalysatoren in Bezug auf Wasserdampf- und SO2-Beständigkeit durchzuführen.

3. Fortschritt der Niedrigtemperatur-Katalysatorforschung durch das Team des Environmental Protection Technology Center des Beijing Low Carbon Clean Energy Research Institute (Low Carbon Institute) der National Energy Group

Forscher des Low Carbon Institute entdeckten zunächst die saure Wirkung von Molekularsieb auf die Redoxleistung der aktiven Komponente und enthüllten den Mechanismus der Niedertemperaturreaktion, an dem das „doppelte aktive Zentrum“ aus aktiven und sauren Stellen beteiligt ist, was in der Zeitschrift Nature veröffentlicht wurde Kommunikationschemie. Die Ergebnisse dieser Studie wurden im Nature-Subjournal Communications Chemistry veröffentlicht.

Derzeit sind mehr als 60 % der kohlebefeuerten Einheiten in China auf niedriger Last, und die Rauchgastemperatur liegt oft unter 300 °C, wenn die Denitrifikationsaktivität von VW-Ti-Katalysatoren schlecht ist. Daher ist die Entwicklung von Denitrifikationskatalysatoren mit hoher Aktivität bei niedriger Temperatur (<300℃) wichtig, um kohlebefeuerte Kraftwerke zu unterstützen, um eine Volllast-Denitrifikation mit einem tiefen Spitzenwert neuer Energie zu erreichen. Auch die Niedertemperatur-Entstickungstechnik ist für die Rauchgasreinigung in Nicht-Elektrizitätsbereichen sehr gefragt.

Manganoxide sind eine häufig verwendete aktive Komponente von Niedertemperatur-Denitrifikationskatalysatoren. Es wird allgemein angenommen, dass MnO2 eine hohe Denitrifikationsaktivität bei niedrigen Temperaturen aufweist, während Mn2O3 die beste N2-Selektivität aufweist. Das gleichzeitige Ausbalancieren von Denitrifikationsaktivität und Selektivität wird zur größten Herausforderung für das molekulare Design manganbasierter Denitrifikationskatalysatoren. Unterdessen schränkt der mesoporöse Molekularsiebträger aus reinem Silizium mit hoher spezifischer Oberfläche und reichhaltiger Porenstruktur seine Anwendung in der Denitrifikationskatalyse aufgrund des geringen Säuregehalts ein.

Als Reaktion auf diese Probleme haben Forscher des Denitrifikationsteams des Low Carbon Institute in Zusammenarbeit mit Forschern des Clean Environment and Energy Centre der Griffith University, Australien, Berechnungen zur Thermodynamik der aktiven Komponenten der Katalysatoren auf der Grundlage der Dichte durchgeführt Flooding-Theorie (DFT) und In-situ-Infrarot-Charakterisierung und untersuchten den Adsorptionsprozess der Reaktanten auf der Katalysatoroberfläche mit der Molekularsimulationssoftware VASP und stellten erstmals fest, dass die Acidität von Molekularsieben einen signifikanten Einfluss auf den aktiven Mechanismus hat Es wurde auch eine Niedertemperaturreaktion aufgedeckt, an der die "doppelten aktiven Zentren" von aktiven und sauren Stellen beteiligt sind.

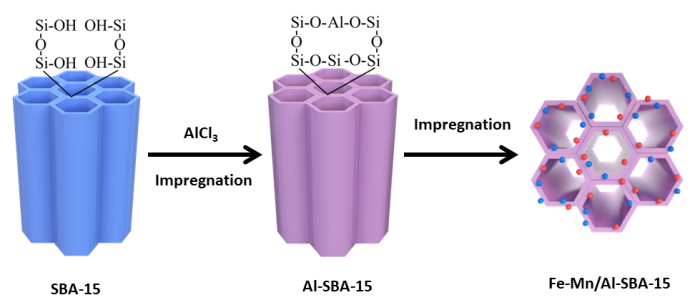

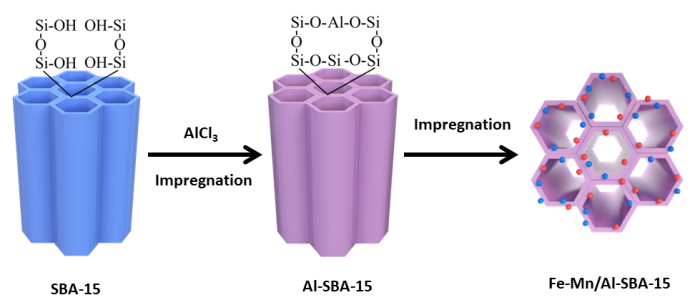

Geleitet von diesem Reaktionsmechanismus verwendeten die Forscher Si- und Al-Elemente in Flugasche aus festem Abfall auf Kohlebasis, um mesoporöse Al-SBA-15-Molekularsiebe mit unterschiedlichen Si/Al-Skelettverhältnissen kontrolliert zu synthetisieren, und die Ergebnisse von Py-IR kombinierten mit verschiedenen NMR-Analysen zeigten, dass die Dotierung von Al die Acidität des Molekularsiebs signifikant verbesserte; und die synergistische Wirkung von L- und B-Säuren regulierten effektiv das Wachstum der aktiven Komponente MnO. Es wurde das am besten geeignete Verhältnis von MnO2- und Mn2O3-Gehalt erhalten.

Es wurde festgestellt, dass die Einführung von Al nicht nur die Kristallumwandlung der aktiven Komponente MnOx induziert, sondern auch ihre Korngröße und Kristallwachstumsposition durch XRD, XPS, NH3-TPD, HAADF-STEM und andere analytische Testcharakterisierungsmethoden induziert. Die experimentellen Ergebnisse zeigten, dass der flüchtige Zustand von Mangan im Fe-Mn/Al-SBA-15-Katalysator für die NH3-SCR-Reaktion günstiger war.

Die NH3-SCR-Denitrifikationsaktivität der Katalysatoren wurde getestet, und es wurde festgestellt, dass die vom Low Carbon Institute hergestellten Denitrifikationskatalysatoren sowohl eine hohe NOx-Umwandlung (≥ 90 %) als auch eine gute Selektivität (≥ 86 %) bei niedrigen Temperaturen (150-300 °C).