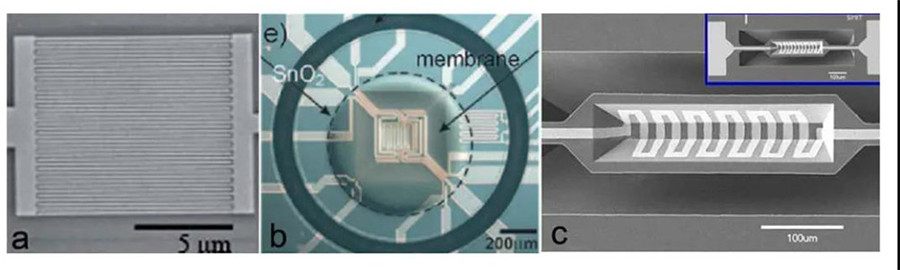

Mikroelektromechanisches System (MEMS) bezieht sich auf ein Mikrogerät oder -system, das in Serien hergestellt werden kann und Mikrostrukturen, Mikrosensoren, Mikroaktoren sowie Signalverarbeitungs- und Steuerschaltungen integriert. Erstens weist das durch die MEMS-Technologie hergestellte interdigitale Elektrodensubstrat einen Elektrodenabstand im Mikro-Nano-Bereich auf, der das Signal-Rausch-Verhältnis erheblich verbessern, die Nachweisgrenze verringern und eine schnelle Reaktion in Sekunden erleichtern kann; zweitens das Mikroelektroden-Substrat auf Basis der MEMS-Technologie. Der Heizer kann eine geringere Heizleistungsaufnahme im Milliwatt-Bereich und eine Temperaturanstiegs-Abfall-Rate im Millisekunden-Bereich erreichen, was der Anwendung des Sensors im realen Feld förderlich ist. Basierend auf der MEMS-Technologie kann die Größe des Sensors stark reduziert werden, was der Sensor-Array-Architektur und der Netzwerküberwachung des Sensors zuträglich ist.

Der Herstellungsprozess für MEMS-Substrate ist derzeit relativ ausgereift, und der Unterschied zwischen dem Sensor besteht hauptsächlich in der Integrationsmethode des empfindlichen Materials und des Substrats, hauptsächlich einschließlich Atomschichtabscheidungsverfahren, Galvanoverfahren, thermisches Oxidationsverfahren, Nassätzverfahren, Magnetron-Sputterverfahren und Siebdruckmethode Warten.

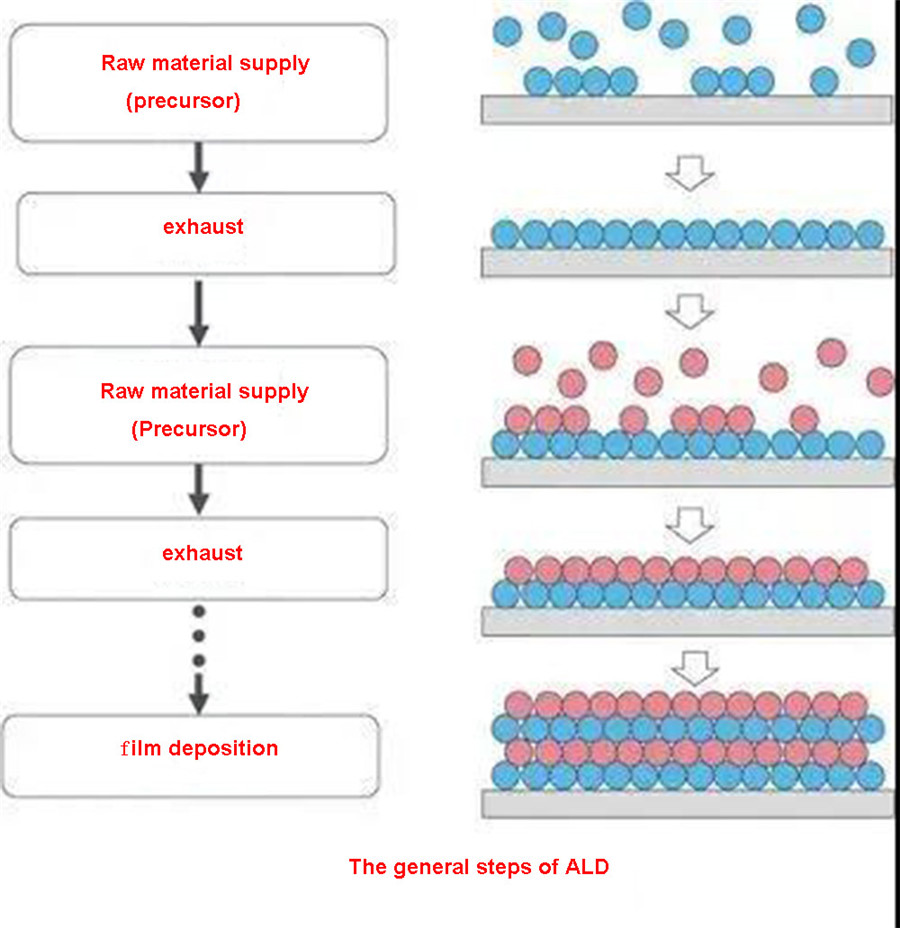

(1) Atomlagenabscheidungsverfahren

Atomlagenabscheidung (ALD) ist ein Verfahren, bei dem ein Gasphasenvorläufer wiederholt durch den Reaktor geleitet wird und ein abgeschiedener Film auf dem Substrat gebildet wird. Der jedes Mal eingebrachte Vorläufer wird auf der Oberfläche des Substrats abgeschieden und ein dünner Film wird zusammen mit der Oberflächenreaktion gebildet. Nach wiederholter Reinigung und Abscheidung wird ein dünner Film der Zieldicke erzeugt. Die meisten der Metalloxidfilme und Kern-Schale-Strukturen, die durch Atomlagenabscheidung gewachsen sind, können für Sensoranwendungen verwendet werden. Durch Anwenden dieses Verfahrens kann die Filmdicke im Nanometerbereich gesteuert werden, solange ein Spalt vorhanden ist, durch den das filmbildende Material hindurchtreten kann. Während der Verarbeitung wird ein gleichmäßiger Film gebildet.

(2) Galvanikverfahren

Galvanisieren ist der Prozess des Plattierens einer weiteren Schicht anderer Metalle oder Legierungen auf die Oberfläche einiger Metalle nach dem Prinzip der Elektrolyse. Beim Galvanisieren wird das Plattierungsmetall als Anode und die Zielvorrichtung als Kathode verwendet. Die Kationen des Plattierungsmetalls werden auf der Oberfläche des zu plattierenden Werkstücks reduziert, um eine Plattierungsschicht zu bilden. Der Hauptvorteil der Galvanotechnik besteht darin, dass es sich um eine äußerst kostengünstige Filmvorbereitungstechnologie handelt. Darüber hinaus kann die Elektroplattierungstechnologie verwendet werden, um Legierungen, zentimeterdicke Filme und komplexe Muster herzustellen, und galvanisierte Filme haben gute Spannungseigenschaften. Die Galvanotechnik ist durch ihr eigenes Abscheidungsprinzip limitiert und erfordert im Allgemeinen eine dünne Metallschicht auf dem Substrat als Saat (den sogenannten Seed), was die Substrattypen in gewissem Maße einschränkt.

(3) Thermische Oxidationsmethode

Der Hauptprozess des thermischen Oxidationsverfahrens: (1) das Oxidationsmittel (O2/H20) erreicht die Oberfläche des Siliziumwafers in gasförmiger Form; (2) das Oxidationsmittel diffundiert zu Si im festen Medium (SiO2); (3) das Oxidationsmittel reagiert mit Si. Der durch das thermische Oxidationsverfahren hergestellte Film ist dichter als der durch andere Verfahren hergestellte Film. Die thermische Oxidation kann in Trockenoxidation und Nassoxidation unterteilt werden. Die Reaktionstemperatur beträgt 900~1200°C. Der durch Trockenoxidation erhaltene Film ist dichter als der durch Nassoxidation.

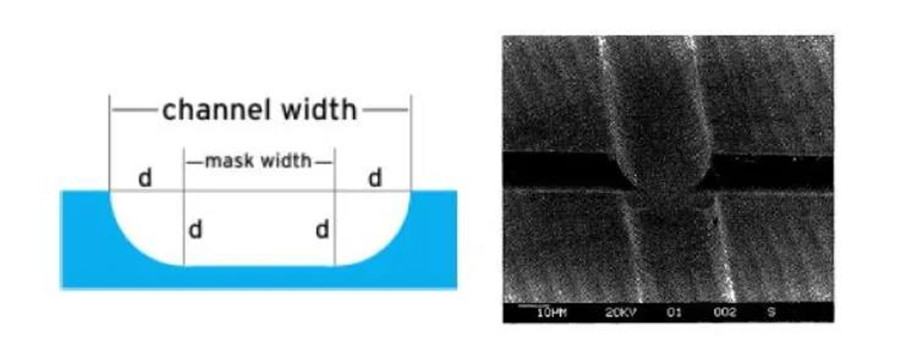

(4) Nassätzverfahren

Beim Nassätzen soll durch eine Schablone und verschiedene Ätzmittel eine regelmäßige Topographie auf der Oberfläche des Materials erzeugt werden. Unterschiedliche anisotrope Ätzmittel können unterschiedliche Topographien ätzen. Eine Vielzahl von dreidimensionalen Silizium-Nanostrukturen kann durch Nassätzen hergestellt werden, wie Nanodrähte, Nanosäulen und Nanokegel, Sensoren, vertikale Transistoren usw. Tatsächlich werden die meisten dieser Strukturen durch reaktives Ionenätzen (RIE) hergestellt, das eine hohe Verarbeitungskosten, geringer Fluss und hohe Fluorbelastung. Theoretisch hat das anisotrope Nassätzen klare und kontrollierbare Eigenschaften, wurde jedoch in praktischen Anwendungen nicht gut umgesetzt. Der Grund dafür ist weitgehend, dass das chemische Ätzmittel das darunterliegende Substrat in allen Richtungen gleichförmig korrodiert.

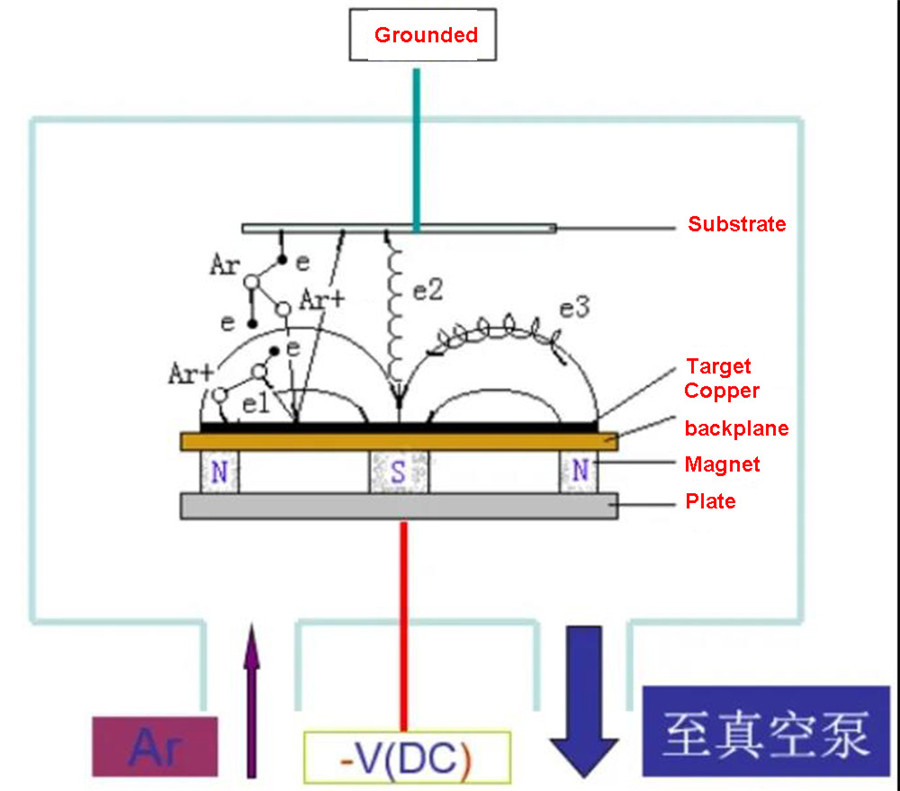

(5) Magnetron-Sputter-Methode

Das Prinzip des Sputterns besteht darin, die Oberfläche des Targets mit hochenergetischen Partikeln zu bombardieren, Atome oder Moleküle auf der Oberfläche des Targets zu bombardieren und das Substrat unter der Kontrolle eines Magnetfelds und eines elektrischen Felds zu treffen, um einen Dünnfilm abzuscheiden. Magnetron-Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD), die weit verbreitet verwendet wird, um dünne Filme aus verschiedenen Materialien wie Metallen, Halbleitern und Isolatoren herzustellen. Dieses Verfahren ist einfach zu handhaben, leicht zu kontrollieren und hat die Vorteile einer starken Haftung und einer großen Beschichtungsfläche. Seit ihrer ersten Entwicklung in den 1970er Jahren wurde die Magnetron-Sputter-Technologie nach und nach auf industrielle Anwendungen in den Bereichen Dekoration, Halbleiter und Fertigung angewendet. Gegenwärtig hat sich das Magnetron-Sputtern zu einer der am weitesten verbreiteten und sich entwickelnden Technologien auf dem Gebiet der Vakuumabscheidung entwickelt. Verglichen mit anderen Sputter-Technologien kann Magnetron-Sputtern nicht nur bei niedrigerem Druck und relativ hoher Abscheidungsrate betrieben werden, sondern kann auch verwendet werden, um dichte Filme mit geringerer Körnigkeit zu synthetisieren.

Bisher gab es einige Beispiele für MEMS-Sensoren, die auf gesputterten MOS-Filmen basieren, darunter mikromechanische WO3-Sensoren und Sensorfilme mit p-n-Heteroübergängen: SnO2-NiO-Filme weisen bei Raumtemperatur eine hohe Empfindlichkeit gegenüber H2S auf. Die Empfindlichkeit der meisten gesputterten Filme ist jedoch immer noch weit geringer als die von herkömmlichen chemisch synthetisierten nanostrukturierten MOS-Materialien. Denn die amorphe und hochdichte Struktur begrenzt die Wechselwirkung zwischen dem empfindlichen Material und dem umgebenden Gas.

(6) Siebdruckverfahren

Die Entwicklung der Siebdrucktechnologie hat eine sehr lange Geschichte. Es handelt sich um eine Dickschichttechnologie, die Tinte Schicht für Schicht verwendet, um ein festes Material zu überlagern, und Bildschirmrahmen oder Formen verwendet, um Grafiken zu ändern. Aufgrund der geringen Kosten und der hohen Effizienz werden Massenproduktion und andere Vorteile in den Bereichen Werbeproduktion, Posterdruck, Prozessproduktion weit verbreitet, und der Einsatz der Siebdrucktechnologie zur Herstellung von Sensoren ist zu einem wichtigen Meilenstein geworden. Im Vergleich zu herkömmlichen stabförmigen Elektroden können Siebdruckelektroden aufgrund ihrer geringen Größe in verschiedene tragbare Testsysteme integriert werden und können zu detektierende Objekte in der Umgebung direkt kontaktieren und erfassen, während Vorgänge wie Probenahme und Transport vermieden werden. Der Herstellungsprozess von Siebdruckelektroden besteht hauptsächlich aus den folgenden Arbeitsschritten, einschließlich grafischer Gestaltung, Schablonenformulierung, Materialvorbehandlung, Druck und Elektrodentrocknung. Elektroden werden im Allgemeinen halbautomatisch mit einem Siebdrucker gedruckt oder manuell gedruckt.