Entstickungskatalysatoren sind das Herzstück der SCR-Technologie und bestimmen die Entstickungseffizienz und Wirtschaftlichkeit des SCR-Systems, wobei die Baukosten mehr als 20 % der Kosten von Rauchgasentstickungsprojekten und die Betriebskosten mehr als 30 % ausmachen. In den letzten Jahren haben Industrieländer wie die USA, Japan und Deutschland weiterhin große Mengen an personellen, materiellen und finanziellen Ressourcen in die Forschung und Entwicklung von hocheffizienten, kostengünstigen Rauchgasentstickungskatalysatoren investiert, wobei der Schwerpunkt auf dem Schutz des geistigen Eigentums lag Rechte im Prozess der Katalysatorpatenttechnologie, des Technologietransfers und der Produktionslizenzierung.

Die anfänglichen Katalysatoren waren Katalysatoren auf Metallbasis wie Pt-Rh und Pt mit monolithischen Keramiken wie Aluminiumoxid als Träger, die die Eigenschaften höherer Aktivität und niedrigerer Reaktionstemperatur aufwiesen, aber der hohe Preis ihre Anwendung in Kraftwerken einschränkte.

Daher haben drei japanische Unternehmen, Hitachi, Mitsubishi und Takeda Chemical, seit den späten 1960er Jahren Katalysatoren auf TiO2-Basis durch kontinuierliche Forschung und Entwicklung entwickelt und nach und nach die Katalysatoren der Pt-Rh- und Pt-Reihe ersetzt. Die Zusammensetzung dieses Katalysatortyps besteht hauptsächlich aus Metalloxiden wie V2O5 (WO3), Fe2O3, CuO, CrOx, MnOx, MgO, MoO3, NiO oder einer Mischung, die eine kombinierte Rolle spielt, normalerweise mit TiO2, Al2O3, ZrO2, SiO2, Aktivkohle (AC) usw. als Träger und das Reduktionsmittel wie flüssiges Ammoniak oder Harnstoff im SCR-System zur Reduktion Es ist heute der Mainstream-Katalysator für SCR-Entstickungsanwendungen in Kraftwerken.

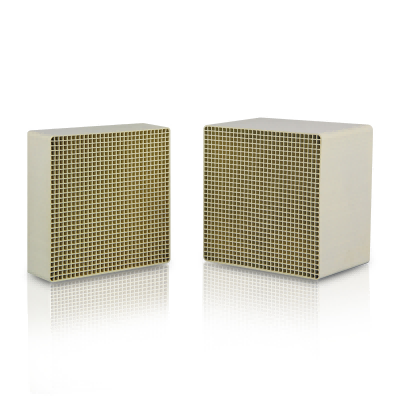

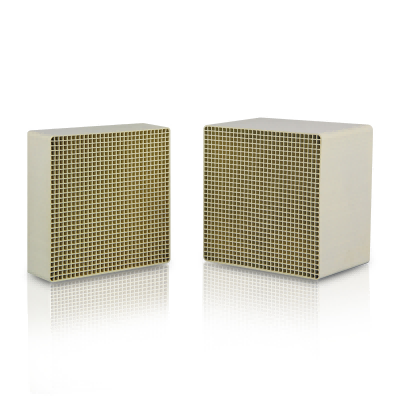

Es gibt drei Arten von Katalysatoren: Platte, Wabe und gewellte Platte. Alle drei Katalysatortypen haben sich bei kohlebefeuerten SCR bewährt, wobei die Platten- und Wabentypen häufiger und die gewellten Plattentypen weniger verbreitet sind.

Das Design des Katalysators besteht darin, einen Katalysator mit einer bestimmten Reaktionsfläche auszuwählen, um die Designanforderungen der grundlegenden SCR-Leistung wie Denitrifikationseffizienz und Ammoniakaustrittsrate unter den Bedingungen von Rauchgasfluss, Temperatur, Druck und Zusammensetzung am Auslass zu erfüllen der Kohlesparer; Seine Antiblockier- und Antiverschleißleistung ist der Schlüssel, um den langfristigen sicheren und stabilen Betrieb der SCR-Ausrüstung in einer Umgebung mit variablen Aschebedingungen zu gewährleisten.

In Bezug auf das Anti-Verstopfen von Asche hat der Plattenkatalysator für einen gegebenen Reaktorquerschnitt die größte Durchflussfläche für die gleiche Katalysatorsteigung, im Allgemeinen über 85 %, der Wabenkatalysator ist im Allgemeinen der zweitgrößte mit einer Durchflussfläche ca. 80 % und der Wellplattenkatalysator hat eine ähnliche durchströmte Fläche wie der Wabenkatalysator. Unter den gleichen Konstruktionsbedingungen kann ein richtig ausgewählter Wabenkatalysator mit großer Steigung eine Antiverstopfungswirkung haben, die der des Plattenkatalysators nahe kommt. In Bezug auf die Struktur hat der Plattenkatalysator die kleinste Anzahl von Wandwinkeln und die größte Zirkulationsfläche, wodurch er am wenigsten wahrscheinlich Asche blockiert; der wabenförmige Katalysator hat eine durchschnittliche Zirkulationsfläche, aber die Wandwinkel jedes Katalysators sind 90° rechtwinklig, was bei ungünstigen Rauchgasbedingungen Aschebrückenbildung und Verstopfung verursachen kann;