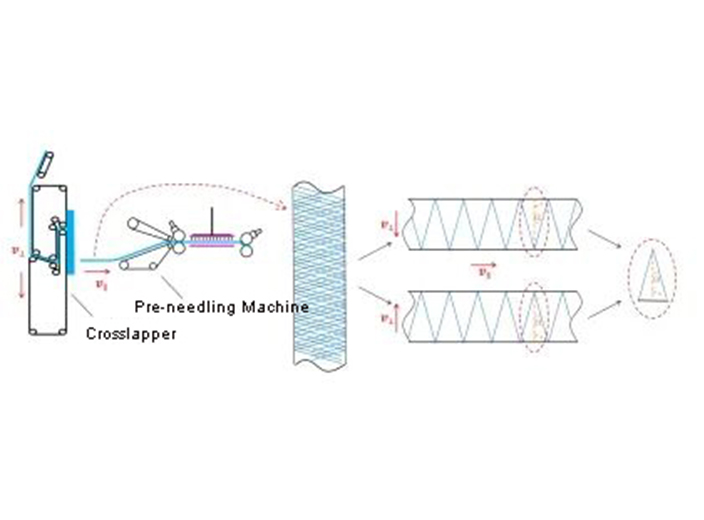

Polyphenylensulfid (PPS)-Faserfiltermaterial wird häufig in Rauchgasbeutelfiltern von Industrieöfen verwendet., es muss verschiedene Belastungen während des Betriebs unter komplexen Arbeitsbedingungen tragen, und Zugbelastung ist die häufigste. PPS-Faser wird von der Karde gekämmt, und die axiale Richtung der einzelnen Faser stimmt mit der axialen Richtung der Faserbahn überein, und die Fasern werden Ende an Ende verbunden, um eine einlagige Faserbahn zu bilden.

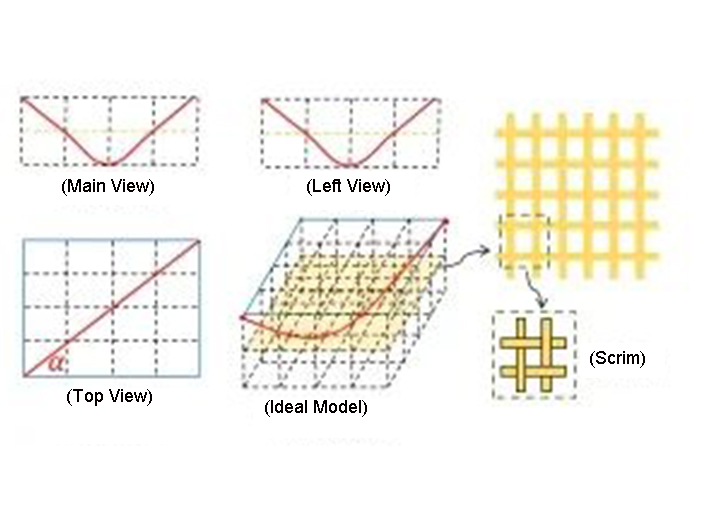

die Faserbahn wird mit dem Legewagen hin- und hergehend verlegt (die Geschwindigkeit des Legewagens ist ), und sie bewegt sich mit dem Fördervorhang vorwärts (die Geschwindigkeit ist ),, so dass die Faserachse (Bahnachse) und der Filter Materialachse (Faserachse) kreuzweise verlegt werden. Bahnbewegungsrichtung) unter einem Winkel (Faserorientierungswinkel).

Nach der Berechnung, beträgt der Orientierungswinkel der mit der Yuanchen-Technologie hergestellten PPS-Faser 5°. Es ist ersichtlich, dass die Faserorientierung im Filtermaterial in Querrichtung nahezu gleich der des Filtermaterials ist. nach der Akupunktur, muss die Querfestigkeit viel größer sein als die Längsrichtung. daher, muss zwischen den beiden Lagen Faserbahnen ein glatt gewebter Stoff hinzugefügt werden, um tatsächlich Kettfestigkeit. bereitzustellen, die PPS-Fasern nach dem Kämmen durch die Karde. nicht ganz gerade und parallel zueinander liegen, nachdem die beiden Faservlieslagen und das Grundgewebe durch Vernadeln, beim Verstrecken des Filtermaterials verschlungen wurden, die einzelnen Fasern befinden sich in der Filtermaterialstruktur. der Mittelraumzustand ist komplexer und strukturell schwieriger zu modellieren.

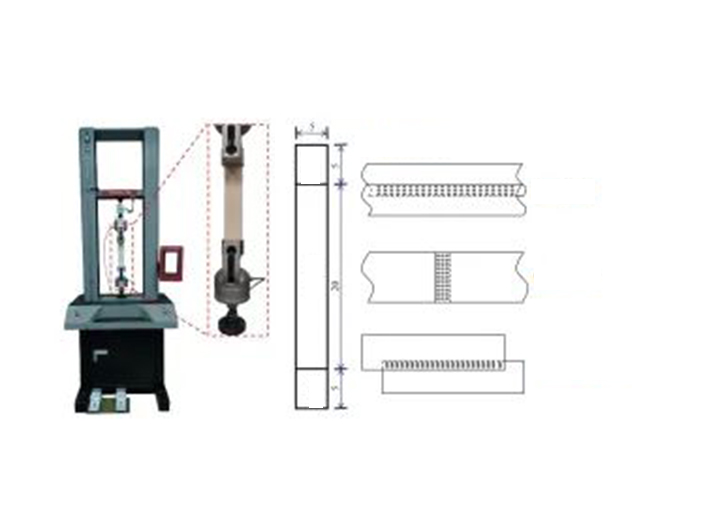

gemäß GB/T 6719 (technische Anforderungen für Beutelfilter) und GB/T 3923.1 (Bestimmung der Zugfestigkeit und Bruchdehnung von Textilgeweben Teil 1 (Streifenverfahren)), PPS-Filter wird für Beutel verwendet filtern. Materialproben zum Testen.

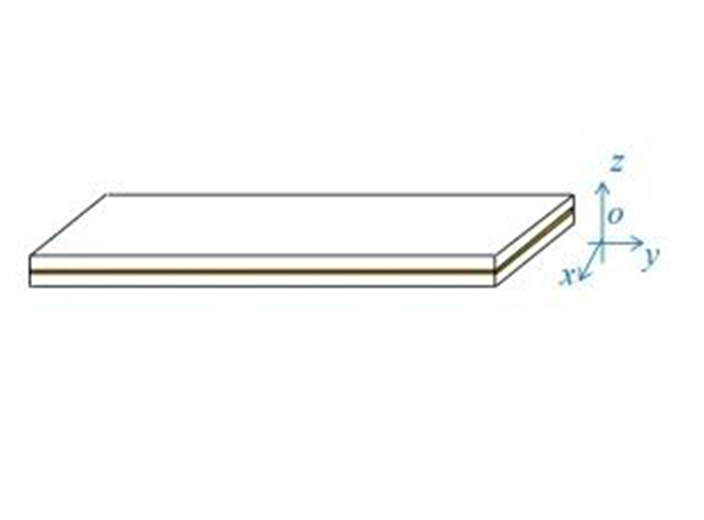

Aus makroskopischer Sicht, werden der räumliche Weg und die Verflechtung von Fasern ignoriert, und das Filtermaterial als Ganzes betrachtet. anders als gewöhnliche zweidimensionale Gewebe, Das Filtermaterial hat eine Tertiärstruktur von "Faserschicht-Basisgewebeschicht-Faserschicht" in Dickenrichtung, und die Dicke kann nicht ignoriert werden,, so dass es als dreidimensionales Gewebe. betrachtet werden kann, da die Struktur von das Filtermaterial in x, y, und z-Richtung unterschiedlich ist, das Filtermaterial ein orthotropes Material ist.

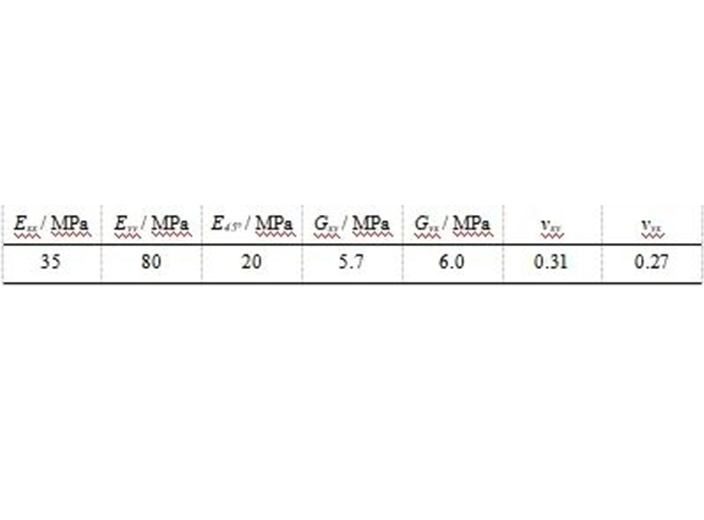

die grundlegenden elastischen Parameter des Filtermaterials sind in der Tabelle aufgeführt.

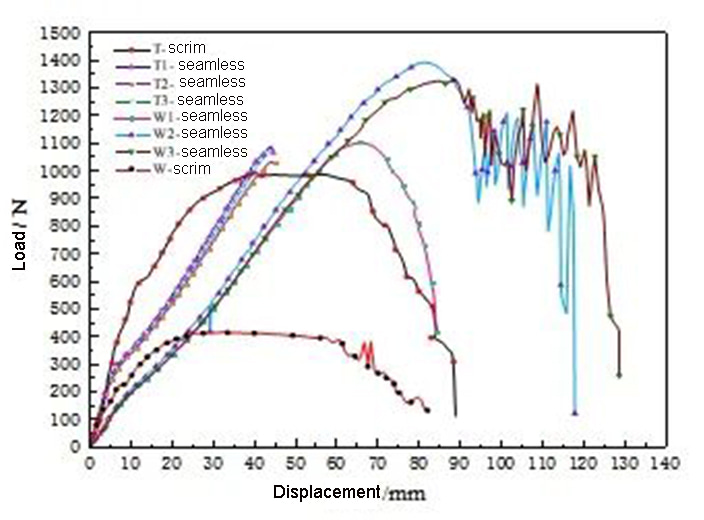

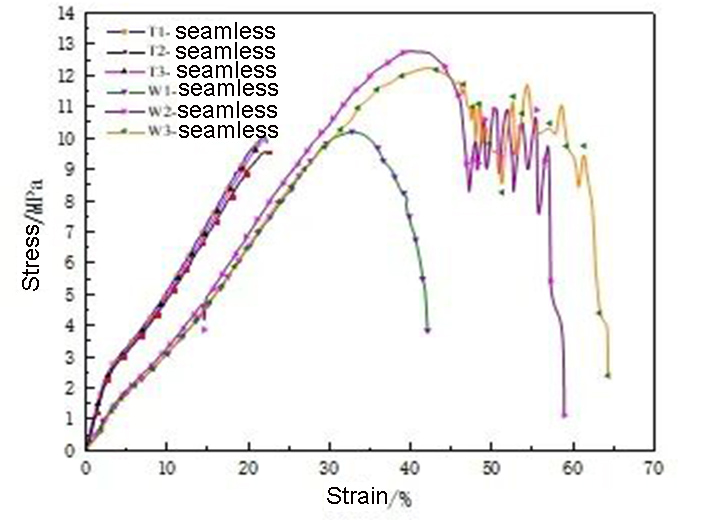

1. Nahtloses Linienmuster

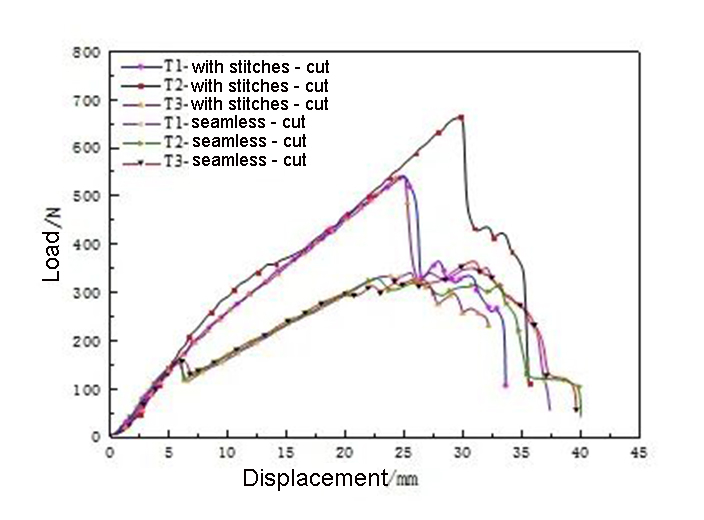

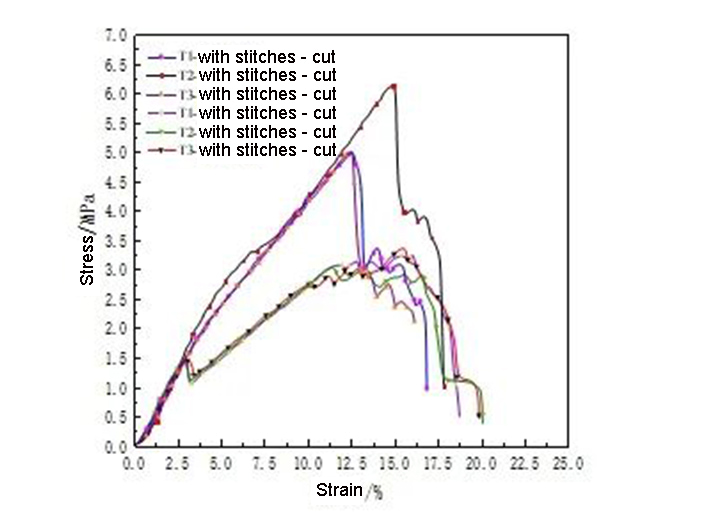

die Spitzenlast des PPS-Filtermaterials in Kettrichtung beträgt etwa 1100 N, und die Spitzenspannung etwa 10 MPa; die Spitzenbelastung des Filtermaterials in Schussrichtung beträgt ca. 1300 N, und die Spitzenspannung ca. 13 MPa. bei Kettdehnung, das Streckverhalten des Filtermaterials wird in drei Stufen. unterteilt erste Stufe, das Grundgewebe trägt hauptsächlich die Last, und die Fasern arbeiten kaum; in der zweiten Stufe, trägt die aus dem Faseraggregat und dem Grundgewebe bestehende Verbundstruktur gemeinsam die Last; tragen die Last. für die Schussdehnung, die Dehnungskurve des Filtermaterials ist ebenfalls in drei Stufen unterteilt. in der ersten Stufe, teilen sich Faser und Grundgewebe die Last; in der zweiten Stufe, tragen hauptsächlich die eng verbundenen vernadelten orientierten Fasern die Last; in der dritten Stufe, reicht das Grundgewebe nicht aus, um die Last zu tragen und beginnt zu reißen, und die Kurve zeigt ein zackiges "Jitter" ,, bis das Filtermaterial als Ganzes versagt.

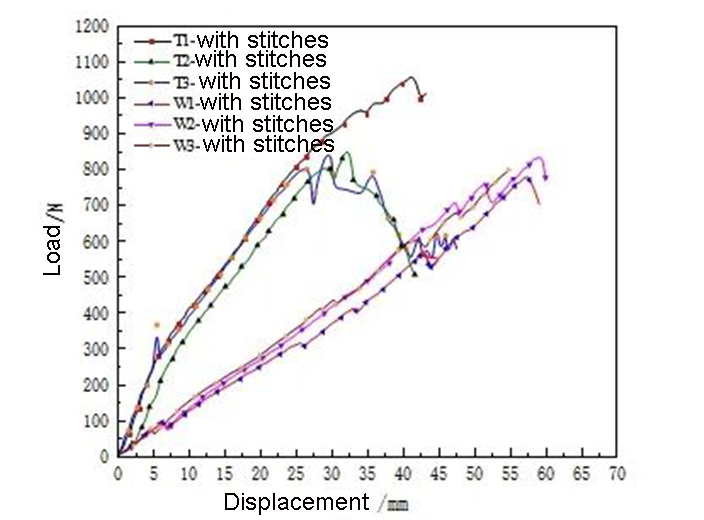

2, mit Nahtbild

die stichartige Dehnung beruht im Wesentlichen auf der Stärke der Stiche oder der Scherwirkung zwischen den Stichen und dem Filtermaterial. die meridionale Dehnung wird in drei Stufen unterteilt. erstens, hat die elastische Stufe einen großen Modul.. nach Erreichen der Streckgrenze, tritt es in die Phase der plastischen Verformung ein. der Modul nimmt ab und die Belastung steigt weiter an, bis die Nähte nacheinander gerissen werden. während der Schussdehnung, die Anzahl der Stiche gering ist, und der Dehnungsprozess kann in zwei Stufen unterteilt werden. in der elastischen Phase, bleibt der Modul unverändert, und die Belastung steigt ständig. ab einem bestimmten Niveau, sind die Stiche allmählich in das Filtermaterial eingebettet. nach und nach brechen bis das Filtermaterial versagt.

3. Scherbedingungen